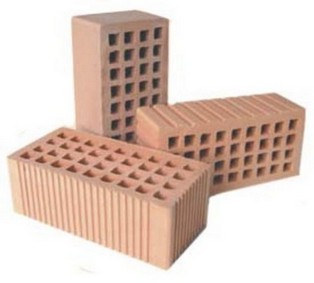

Известково-песчаные изделия (строительный кирпич, блоки, трубы, черепица, панели и др.) изготавливают из смеси кварцевого песка и воздушной извести (иногда и добавок) с последующий перемешиванием, механической формовкой и запариванием в автоклаве при температуре окало 180°С и давлении 9 Па.  Наличие в большинстве районов основного сырья кварцевого песка, использование в качестве вяжущего воздушной извести, сравнительно небольшой расход топлива, а также возможность полной механизации и автоматизации технологии изготовления явились факторами быстрого роста производства силикатных изделий различного вида. Сущность технологии производства силикатных изделий заключается в следующем. При тщательном перемешивании разнозернистого кварцевого песка с воздушной известью, при влажности смеси 7-10% и дальнейшем ее уплотнении сырцовое изделие при выдерживании на воздухе медленно затвердевает, достигая прочности до 1-2 МПа. Еще в 1881 г. немецкий ученый В. Михаэлис показал, что известково-песчаные изделия после обработки их паром при повышенном давлении в автоклаве быстро набирают прочность. В настоящее время изготавливает следующие силикатные изделия: известково-песчаный (силикатный) кирпич, водостойкие силикатные изделия (блоки, трубы, др.). |

|

Обновлено 04.03.2017 21:49 |

|

Подробнее...

|

|

|

Стекло представляет собой затвердевший сплав кремнезема, как главного стеклообразующего окисла, и окислов натрия, кальция, магния и иногда калия.

Для приготовления стекла применяют чистый мелкозернистый кварцевый песок, соду или сульфат кальция, потош, доломит, мел и вспомогательные добавки В2О3, MnO, SuO2, СаО.

В цветном стекле в качестве красителей применяют окислы меди, хрома, железа, кобальта и других металлов.

Стекло строительного назначения варят в стекловаренных печах при температуре около 1500°С. Строительное стекло имеет следующие основ-ные показатели свойств: твердость по шкале твердости – 5-7; предел прочности при изгибе не менее 45 МПа, при сжатии от 600 до 1000 МПа, объемная масса 2450-2550 кг/м3.

Для устройства дорожных знаков, фиксации ограждений, выделения мест перехода применяются стеклянные диски или прямоугольные щитки, называемые катафотами. Катафоты состоят из сплавленных между собой мелких стеклянных шариков, в силу чего они отражают лучи света автомо-бильных фар под разными углами и хорошо видны ночью.

Для декоративных целей изготовляют облицовочные плитки одно- и многоцветные не глушеного стекла; (смальты) мозаику из кусков глушеного стекла; фасонные изделия. |

|

Подробнее...

|

|

Каменным литьем принято называть сравнительно новый вид промышленного производства каменных изделий обладающих определенной формой и изготовленных путей кристаллизации расплавленных горных пород, искусственных смесей и шлаков.

Материалы из каменного расплава обладают высокой прочностью, износостойкостью и стойкостью в химически агрессивных средах. Это позволяет применять изделия для облицовки технологических аппаратов и узлов, работающих в наиболее тяжелых условиях, заменяя другие дорогостоящие материалы, в частности металлы.

Сырьем для получения каменного литья служат горные порода магматического происхождения, преимущественно базальты и диабазы, обладающее пониженной вязкостью в расплавах. По химическому составу базальты более постоянны, и каменное литье из вех обладает высокой химической стойкостью и прочностью на истирание. Температура плавления их 1100-1450°С. Расплав базальта обладает хорошими литейными качествами и кристаллизуется в течение 5-15 мин.

Температура, при которой расплавленный базальт превращается в твердое вещество, называется температурой замерзания или температурой кристаллизации. Обратное превращение вещества из твердого (кристаллического) состояния в жидкое, т.е. расплав, совершается тоже при строго определенной температуре, называемой температурой плавления. При постоянном давлении температура плавления и температура замерзания веществ определенного химического состава тождественны.

В качестве сырья для получения светлого каменного литья используют кварцевый песок (45%), доломит (34%), мел иди мрамор (21%). Кроме основных материалов, в шихту для снижения температуры плавления добавляют плавиковый шпат (3%), а для отбеливания расплава – окись цинка (0,8%). Перед загрузкой в печь сырьевые материалы измельчают, просеивают и дозируют в заданном соотношении.

Для плавки шихты используют шахтные, ванные, вращающиеся и электрические печи. Наиболее распространены ванные печи. Базальтовую шихту в ванных печах плавят при температуре 1450°С, Готовый расплав из ванны стекает в разливочный копильник, где охлаждается до 1250°С. |

|

Подробнее...

|

Шлаковые строительные материалы. Ведущее место среди искусственных каменных материалов принадлежит металлургическим шлакам, которые являются побочный продуктом металлургии.  Металлургические шлаки Металлургические шлаки: – черной металлургии (доменные); – цветной металлургии (предельных процессов – сталеплавильные). Доменные шлаки представляют ценный побочный продукт, который образуется в доменных печах в огненножидком состоянии при выплавке чугуна из железных руд. Они представляют собой сплав окислов пустой породы, золы топлива и окислов флюсов. Получаемое количество шлака на 1 т выплавляемого металла составляет при доменном процессе до 80 кг, мартеновском 30 кг, конверторном 18 кг, ваграночным 5 кг. Ваграночные шлаки вследствие малого их выхода и значительного содержания металла не представляют интереса как сырье для производства каменных материалов. |

|

Подробнее...

|

Керамзит (за рубежом – хайдит) представляет собой пористый материал в виде гравия или щебня, который получают в результате обжига вспучивающихся глиняных масс. Керамзит имеет пемзовидную текстуру, образованную преимущественно замкнутыми порами.  Ведущим показателем качества керамзита является его малая объемная масса (в среднем 500-800 кг/м 3). Керамзит применяют в качестве гравия и песка для приготовления легких цементобетонных изделий и как теплоизоляционный материал. Сырьем дли производства керамзита служат легкоплавкие глины, содержащие железистые соединения, щелочные окислы, органические соеди-нения, карбонаты, способные при обжиге вспучиваться. Для улучшения вспучивания к глинам добавляет древесные опилки, торф, пиритовые огарки, угольную пыль. |

|

Подробнее...

|

|

|

|

|

<< Первая < Предыдущая 1 2 Следующая > Последняя >>

|

|

Страница 1 из 2 |