Известково-песчаные изделия (строительный кирпич, блоки, трубы, черепица, панели и др.) изготавливают из смеси кварцевого песка и воздушной извести (иногда и добавок) с последующий перемешиванием, механической формовкой и запариванием в автоклаве при температуре окало 180°С и давлении 9 Па.

Наличие в большинстве районов основного сырья кварцевого песка, использование в качестве вяжущего воздушной извести, сравнительно небольшой расход топлива, а также возможность полной механизации и автоматизации технологии изготовления явились факторами быстрого роста производства силикатных изделий различного вида.

Сущность технологии производства силикатных изделий заключается в следующем. При тщательном перемешивании разнозернистого кварцевого песка с воздушной известью, при влажности смеси 7-10% и дальнейшем ее уплотнении сырцовое изделие при выдерживании на воздухе медленно затвердевает, достигая прочности до 1-2 МПа. Еще в 1881 г. немецкий ученый В. Михаэлис показал, что известково-песчаные изделия после обработки их паром при повышенном давлении в автоклаве быстро набирают прочность.

В настоящее время изготавливает следующие силикатные изделия: известково-песчаный (силикатный) кирпич, водостойкие силикатные изделия (блоки, трубы, др.).

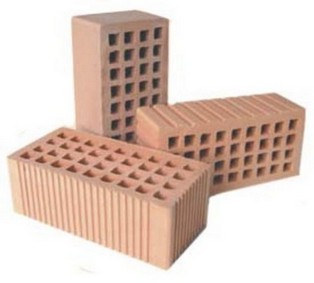

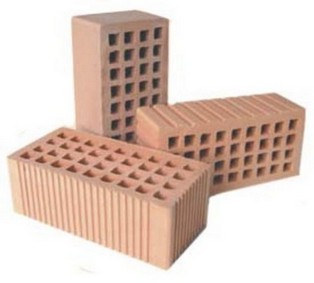

Силикатный кирпич изготавливают из смеси извести и кварцевого леска путем прессования и последующего запаривания в автоклаве отформованных изделий.

Основным материалом для производства силикатного кирпича является песок (его содержание в кирпиче более 90 %) по весу. Песок нужно применять с высоким содержанием SiO2 (кремнезема). Зерна песка должны быть различной крупности – такой песок имеет наименьший объем пустот, которые частично заполняются известью.

Известь для производства силикатного кирпича применяют быстрогасящуюся, содержащую около 70% активной окиси кальция (СаО). В извести не должно быть пережога, наличие которого препятствует гашение извести.

Силикатный кирпич изготавливают размером 250×120×65 мм или полуторный (толщиной 100 мм) марок 150, 100, 75, объемная масса кирпича – 1,8-1,9 , водопоглащение – не более 16%, морозостойкость – 15. Стоимость силикатного кирпича примерно на 30 % дешевле глиняного.

Введение в сырцовую смесь добавок тонкомолотого кварцевого песка или доменного гранулированного шлака около 10% с содержанием извести до 15% увеличивает прочность изделий.

Если песок заменить тонкомолотым суглинком или тяжелой супесью получим известково-глинистые кирпичи.

Если кварцевый песок в сырцовой смеси заменить доменным гранулированным шлаковым песком или золой бурых углей, можно получить известково-шлаковые или известково-зольные кирпичи или блоки (размером, например, 250×120×140 мм и больше).

Для изготовления крупных блоков и других элементов применяют известково-песчаные (силикатные) бетоны, в состав которых вводят заполнитель в виде гранулированного шлака, мелкодробленой шлаковой пемзы, керамзита, перлита и др.

рименяя прогрессивную технологию производства (тщательный подбор составляющих, введение необходимых добавок, принудительное перемешивание, виброуплотнение и др.), можно получить изделия из автоклавного силикатного бетона прочностью до 50-60 МПа.

Силикатные изделия (бетоны) – искусственные каменные материалы, полученные из тщательно перемешанной в дезинтеграторе смеси кварцевого песка, воздушной извести и небольшого количества воды. Смесь после механического уплотнения подвергают автоклавной обработке.

Силикат-бетонные изделия после уплотнения выдерживают в автоклаве при температуре не ниже 175°С и давлении 1 МПа в течении 8-10 часов.

Наряду с плотными можно изготовить пористые и ячеистые силикат-бетонные изделия путем введения в песчано-известковую смесь добавок пено- или газообразователей, например, или канифольных мыл (пеносиликат-бетон), или алюминиевой пудры (газосиликат-бетон). Свойства силикат-бетона приведены в табл. 4.3.

Силикат-бетонные изделия можно изготавливать армированные. Из силикатных бетонов изготавливают стеновые и другие блоки разных размеров, панели и др.

Изделия на основе гипса характеризуются сравнительно небольшим объемным весом, несгораемостью, низкой теплопроводностью и высокими звукоизоляционными свойствами.

Изделия на основе гипса подразделяется на гипсовые и гипсобетонные. Гипсовые изделия изготавливает из гипсового теста (смеси гипса, воды и небольшого количества добавок, регулирующих срок схватывания и подвижность гипсового теста); гипсобетона, т.е. смеси гипса, воды, добавок и пористых минеральных заполнителей, с которыми гипс сцепляется лучше, чем с обычным песком и гравием, из-за наличия шероховатости поверхности (например, доменные и топливные шлаки, туфовый и пемзовый щебень и др.). Эти заполнители уменьшают прочность изделий, но сокращают расход гипса в 1,5-2,5 раза. Для уменьшения хрупкости и повышения прочности при изгибе применяет волокнистые органические заполнители – дробленые древесные отходы, бумажную макулатуру и др. В качестве вяжущего применяют строительный или высокопрочный гипс.

Наиболее часто применяет гипсовые перегородочные плиты или панели и гипсовую сухую штукатурку. Объемная масса гипсовых изделий 950-1300 кг/м3, гипсобетонных – 1250-1400 кг/м3, гипсовая сухая штукатурка 1000-1100 кг/м3, а при введении пенообразователя – 750-800 кг/м3.

Магнезиальные изделия и материалы. Магнезиальное материалы изготавливают из смеси древесных опилок или стружек и каустического магнезита (или каустического доломита), затворенных преимущественно раствором хлористого магния. После уплотнения магнезиальные материалы выдерживают до затвердевания в твердой среде.

Наиболее распространенными магнезиальными материалами являются ксилолит (в переводе с греческого – деревокамень) и фибролит (волокнистый камень).

Ксилолитовую массу изготавливают из смеси древесных опилок (сосны, ели, осины) и магнезиальных вяжущих в соотношении по объему 1:2 или 1:4 (на одну часть, вянущего – две части или четыре части опилок) с введением раствора хлористого магния плотностью около 1,2. В необходимых случаях в смесь добавляют минеральные краски (охру, железный сурик и др.). Для увеличения износостойкости ксилолита в смесь вводят до 20 % асбеста, шлаковой ваты и др.

Ксилолит обладает объемной массой около 1200 кг/м3, пределом прочности при сжатии 20-40 МПа, а прессованный – около 60 МПа.

Ксилолит используется для устройства полов. Ксилолитовые плитки с наполнителем из дробленого мрамора или других цветных пород называют террацоксилолитом.

Фибролит изготавливают из древесных стружек (или растительной костры) с магнезиальным вяжущим, затворенным водным раствором хлористого магния. Из подготовленной смеси прессуют плиты, а затем их сушат. Объемная масса фибролитовых изделий – 500-550 кг/м3, предел прочности при изгибе – не менее 1 МПа, влажность – не более 25%. Фибролитовые плиты применяют в качестве стенового, перегородочного и отепляющего материале.

Асбестоцементные изделия. Исходными материалами для производства асбестоцементных изделий служат асбест, цемент и вода. Асбест – это минерал, который имеет волокнистое строение в способность расщепляться на очень тонкие и гибкие волокна. Волокна асбеста отличаются очень большой прочностью на разрыв от 28,5 до 36,5 МПа.

Цемент в асбестоцементных изделиях выполняет свою обычную роль вяжущего вещества, а асбестовое волокно – роль каркаса, как арматура в железобетоне. Марка цемента должна быть 500 и 600. Вода не должна содержать глинистых примесей, минеральных селей и органических веществ.

При изготовлении асбестоцементных изделий берут в среднем 12-16% асбеста и 84-88% цемента, считая на сухую массу. Асбестоцементная масса содержит 3-10% сухого вещества и 90-97% воды.

Асбестоцементные изделия обладают огнестойкостью, малой тепло- и электропроводностью, стойкостью по отношению к атмосферным влияниям. Объемная масса их 1600-2200 кг/м3. В зависимости от назначения эти изделия подразделяются на плитки кровельные плоские, плиты плоские облицовочные, листы профилированные, доски и отливы подоконные, панели с теплоизоляционным слоем, трубы и муфты.

Наличие в большинстве районов основного сырья кварцевого песка, использование в качестве вяжущего воздушной извести, сравнительно небольшой расход топлива, а также возможность полной механизации и автоматизации технологии изготовления явились факторами быстрого роста производства силикатных изделий различного вида.

Сущность технологии производства силикатных изделий заключается в следующем. При тщательном перемешивании разнозернистого кварцевого песка с воздушной известью, при влажности смеси 7-10% и дальнейшем ее уплотнении сырцовое изделие при выдерживании на воздухе медленно затвердевает, достигая прочности до 1-2 МПа. Еще в 1881 г. немецкий ученый В. Михаэлис показал, что известково-песчаные изделия после обработки их паром при повышенном давлении в автоклаве быстро набирают прочность.

В настоящее время изготавливает следующие силикатные изделия: известково-песчаный (силикатный) кирпич, водостойкие силикатные изделия (блоки, трубы, др.).

Силикатный кирпич изготавливают из смеси извести и кварцевого леска путем прессования и последующего запаривания в автоклаве отформованных изделий.

Основным материалом для производства силикатного кирпича является песок (его содержание в кирпиче более 90 %) по весу. Песок нужно применять с высоким содержанием SiO2 (кремнезема). Зерна песка должны быть различной крупности – такой песок имеет наименьший объем пустот, которые частично заполняются известью.

Известь для производства силикатного кирпича применяют быстрогасящуюся, содержащую около 70% активной окиси кальция (СаО). В извести не должно быть пережога, наличие которого препятствует гашение извести.

Силикатный кирпич изготавливают размером 250×120×65 мм или полуторный (толщиной 100 мм) марок 150, 100, 75, объемная масса кирпича – 1,8-1,9 , водопоглащение – не более 16%, морозостойкость – 15. Стоимость силикатного кирпича примерно на 30 % дешевле глиняного.

Введение в сырцовую смесь добавок тонкомолотого кварцевого песка или доменного гранулированного шлака около 10% с содержанием извести до 15% увеличивает прочность изделий.

Если песок заменить тонкомолотым суглинком или тяжелой супесью получим известково-глинистые кирпичи.

Если кварцевый песок в сырцовой смеси заменить доменным гранулированным шлаковым песком или золой бурых углей, можно получить известково-шлаковые или известково-зольные кирпичи или блоки (размером, например, 250×120×140 мм и больше).

Для изготовления крупных блоков и других элементов применяют известково-песчаные (силикатные) бетоны, в состав которых вводят заполнитель в виде гранулированного шлака, мелкодробленой шлаковой пемзы, керамзита, перлита и др.

рименяя прогрессивную технологию производства (тщательный подбор составляющих, введение необходимых добавок, принудительное перемешивание, виброуплотнение и др.), можно получить изделия из автоклавного силикатного бетона прочностью до 50-60 МПа.

Силикатные изделия (бетоны) – искусственные каменные материалы, полученные из тщательно перемешанной в дезинтеграторе смеси кварцевого песка, воздушной извести и небольшого количества воды. Смесь после механического уплотнения подвергают автоклавной обработке.

Силикат-бетонные изделия после уплотнения выдерживают в автоклаве при температуре не ниже 175°С и давлении 1 МПа в течении 8-10 часов.

Наряду с плотными можно изготовить пористые и ячеистые силикат-бетонные изделия путем введения в песчано-известковую смесь добавок пено- или газообразователей, например, или канифольных мыл (пеносиликат-бетон), или алюминиевой пудры (газосиликат-бетон). Свойства силикат-бетона приведены в табл. 4.3.

Силикат-бетонные изделия можно изготавливать армированные. Из силикатных бетонов изготавливают стеновые и другие блоки разных размеров, панели и др.

Изделия на основе гипса характеризуются сравнительно небольшим объемным весом, несгораемостью, низкой теплопроводностью и высокими звукоизоляционными свойствами.

Изделия на основе гипса подразделяется на гипсовые и гипсобетонные. Гипсовые изделия изготавливает из гипсового теста (смеси гипса, воды и небольшого количества добавок, регулирующих срок схватывания и подвижность гипсового теста); гипсобетона, т.е. смеси гипса, воды, добавок и пористых минеральных заполнителей, с которыми гипс сцепляется лучше, чем с обычным песком и гравием, из-за наличия шероховатости поверхности (например, доменные и топливные шлаки, туфовый и пемзовый щебень и др.). Эти заполнители уменьшают прочность изделий, но сокращают расход гипса в 1,5-2,5 раза. Для уменьшения хрупкости и повышения прочности при изгибе применяет волокнистые органические заполнители – дробленые древесные отходы, бумажную макулатуру и др. В качестве вяжущего применяют строительный или высокопрочный гипс.

Наиболее часто применяет гипсовые перегородочные плиты или панели и гипсовую сухую штукатурку. Объемная масса гипсовых изделий 950-1300 кг/м3, гипсобетонных – 1250-1400 кг/м3, гипсовая сухая штукатурка 1000-1100 кг/м3, а при введении пенообразователя – 750-800 кг/м3.

Магнезиальные изделия и материалы. Магнезиальное материалы изготавливают из смеси древесных опилок или стружек и каустического магнезита (или каустического доломита), затворенных преимущественно раствором хлористого магния. После уплотнения магнезиальные материалы выдерживают до затвердевания в твердой среде.

Наиболее распространенными магнезиальными материалами являются ксилолит (в переводе с греческого – деревокамень) и фибролит (волокнистый камень).

Ксилолитовую массу изготавливают из смеси древесных опилок (сосны, ели, осины) и магнезиальных вяжущих в соотношении по объему 1:2 или 1:4 (на одну часть, вянущего – две части или четыре части опилок) с введением раствора хлористого магния плотностью около 1,2. В необходимых случаях в смесь добавляют минеральные краски (охру, железный сурик и др.). Для увеличения износостойкости ксилолита в смесь вводят до 20 % асбеста, шлаковой ваты и др.

Ксилолит обладает объемной массой около 1200 кг/м3, пределом прочности при сжатии 20-40 МПа, а прессованный – около 60 МПа.

Ксилолит используется для устройства полов. Ксилолитовые плитки с наполнителем из дробленого мрамора или других цветных пород называют террацоксилолитом.

Фибролит изготавливают из древесных стружек (или растительной костры) с магнезиальным вяжущим, затворенным водным раствором хлористого магния. Из подготовленной смеси прессуют плиты, а затем их сушат. Объемная масса фибролитовых изделий – 500-550 кг/м3, предел прочности при изгибе – не менее 1 МПа, влажность – не более 25%. Фибролитовые плиты применяют в качестве стенового, перегородочного и отепляющего материале.

Асбестоцементные изделия. Исходными материалами для производства асбестоцементных изделий служат асбест, цемент и вода. Асбест – это минерал, который имеет волокнистое строение в способность расщепляться на очень тонкие и гибкие волокна. Волокна асбеста отличаются очень большой прочностью на разрыв от 28,5 до 36,5 МПа.

Цемент в асбестоцементных изделиях выполняет свою обычную роль вяжущего вещества, а асбестовое волокно – роль каркаса, как арматура в железобетоне. Марка цемента должна быть 500 и 600. Вода не должна содержать глинистых примесей, минеральных селей и органических веществ.

При изготовлении асбестоцементных изделий берут в среднем 12-16% асбеста и 84-88% цемента, считая на сухую массу. Асбестоцементная масса содержит 3-10% сухого вещества и 90-97% воды.

Асбестоцементные изделия обладают огнестойкостью, малой тепло- и электропроводностью, стойкостью по отношению к атмосферным влияниям. Объемная масса их 1600-2200 кг/м3. В зависимости от назначения эти изделия подразделяются на плитки кровельные плоские, плиты плоские облицовочные, листы профилированные, доски и отливы подоконные, панели с теплоизоляционным слоем, трубы и муфты.